Warum die Zukunft der Planung datengetrieben ist

Die Welt der Produktion ist unglaublich komplex. Jeder Produktionsleiter kennt die Herausforderung: die Planung von tausenden Aufträgen gleichzeitig, während Materialfluss, Maschinenbelegung, Personal, Werkzeuge und Hilfsmittel berücksichtigt werden müssen.

Das ist kein leichtes Spiel – es ist ein Drahtseilakt, der oft von Unsicherheiten, Engpässen und unvorhergesehenen Störungen begleitet wird. Und genau hier kommt die nächste Stufe der Produktionsplanung ins Spiel: Predictive Analytics.

Die Zukunft der Fertigung ist datengetrieben. Aber warum? Und was bedeutet das für die tägliche Praxis?

In diesem Beitrag schauen wir uns an, wie Advanced Planning and Scheduling (APS) in Kombination mit Predictive Analytics den Produktionsprozess auf das nächste Level hebt.

Die Realität der Produktionsplanung: Engpässe und Komplexität

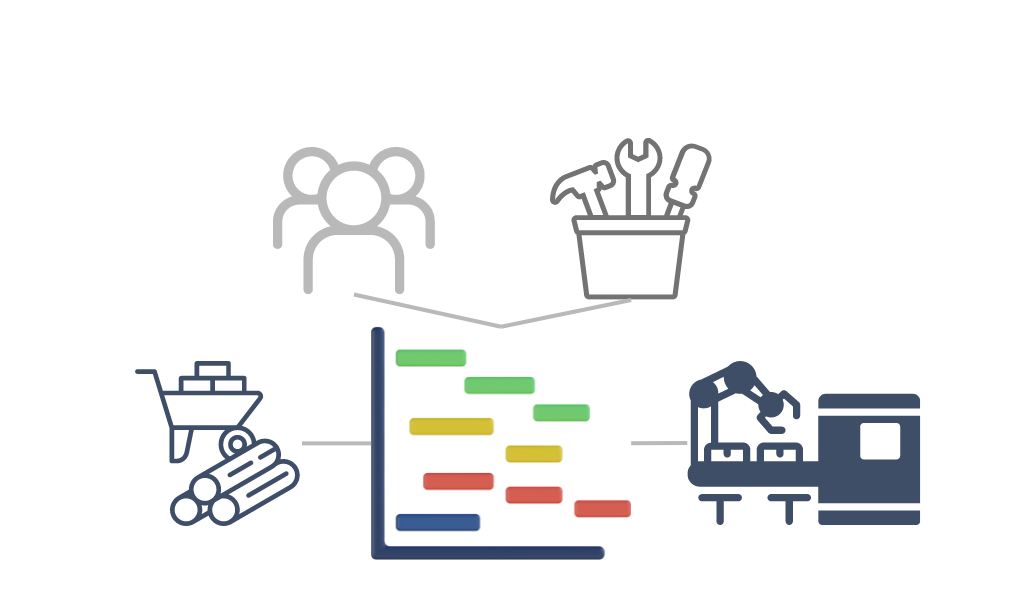

Die Produktionsplanung ist mehr als nur das Organisieren von Maschinen und Arbeitszeiten. Es ist die exakte Koordination zwischen Materialbeschaffung, Personalmanagement, Maschinenbelegung, Werkzeugverwaltung und der detaillierten Planung jedes einzelnen Arbeitsschritts.

In der Praxis bedeutet das, dass Produktionsleiter nicht nur die laufenden Aufträge überwachen, sondern auch ständig reagieren müssen: Was passiert, wenn ein Zulieferer Verzögerungen hat? Wenn eine Maschine ausfällt? Wenn plötzlich mehr Personal gebraucht wird, als verfügbar ist?

Diese Art der Planung bringt eine unglaubliche Komplexität mit sich.

Viele Fertigungsunternehmen arbeiten mit einer Vielzahl von Datenquellen, doch oft fehlt ihnen die Fähigkeit, diese Daten so zu nutzen, dass die Planung reibungslos und vorausschauend funktioniert.

Der Grund? Klassische Planungssysteme sind reaktiv. Sie reagieren auf Ereignisse, nachdem sie eingetreten sind – und das führt oft zu teuren Korrekturen, wie ungeplanten Maschinenstopps, ineffizienter Ressourcenauslastung oder Lieferverzögerungen.

"Effiziente Produktionsplanung bedeutet, das Zusammenspiel von Werkzeugen, Material, Personal und Maschinen nahtlos zu koordinieren – nur durch klare Planung wird aus Komplexität Erfolg."

Predictive Analytics: Von der reaktiven zur vorausschauenden Planung

Genau hier setzen Predictive Analytics und ein modernes APS-System an. Sie verwandeln die Planung von einem reaktiven Prozess in eine proaktive, vorausschauende Strategie. Predictive Analytics nutzt historische Daten und aktuelle Informationen, um Prognosen zu erstellen und Trends zu identifizieren, bevor Engpässe überhaupt entstehen.

Beispiel aus der Praxis: In einer Fertigung, in der regelmäßig Aufträge wiederholt werden, konnten durch die Analyse vergangener Produktionsdaten mithilfe von linearen Regressionsmodellen Engpässe im Materialfluss vorhergesehen werden. Anstatt zu warten, bis das Material ausgeht und die Produktion stoppt, konnten Maßnahmen ergriffen werden, um frühzeitig Bestellungen auszulösen – das Ergebnis: weniger Produktionsunterbrechungen und eine kontinuierliche Fertigung.

Ein weiteres Szenario: Die Planung der Maschinenbelegung. Mithilfe von Predictive Analytics konnte das Verhalten der Maschinen in Bezug auf ihre Auslastung analysiert werden. Durch die Identifikation von Mustern, wann bestimmte Maschinen tendenziell ausfallen oder gewartet werden müssen, konnten diese Wartungen präzise geplant werden, ohne die Produktion zu stören. Das hat nicht nur Maschinenstillstände verhindert, sondern auch die gesamte Produktionsauslastung maximiert.

Wie funktioniert Predictive Analytics im APS?

Predictive Analytics stützt sich auf verschiedene technische Methoden und Modelle, um vorausschauende Planung zu ermöglichen. Lassen Sie uns einige dieser Methoden genauer beleuchten:

All diese Methoden zeigen, wie vielseitig Predictive Analytics in Kombination mit einem APS-System die Planung und Steuerung von Produktionsprozessen revolutionieren kann.

Doch das Potenzial geht weit darüber hinaus: Die intelligente Nutzung dieser datengetriebenen Ansätze erlaubt nicht nur die Vermeidung von Engpässen und die Optimierung der Ressourcennutzung, sondern auch eine kontinuierliche Verbesserung der gesamten Wertschöpfungskette.

Wer die Möglichkeiten von APS und Predictive Analytics vollständig ausschöpft, schafft eine Produktion, die flexibel, vorausschauend und jederzeit anpassungsfähig ist – genau das, was die Fertigung der Zukunft benötigt.

Warum vorausschauende Planung den Unterschied macht

Ein häufiges Szenario in der Produktionswelt: Montagmorgen beginnt, und die Information über eine verspätete Lieferung von Rohmaterialien trifft ein.

Die Produktionsplanung für die Woche ist bereits eng getaktet, und jede Verzögerung gefährdet die geplanten Auslieferungstermine.

Jetzt liegt es in der Verantwortung der Produktionsleitung, eine Lösung zu finden.

Der Stress steigt, der Druck, wichtige Kunden nicht enttäuschen zu dürfen, wächst – all das nur, weil die Planung auf Daten basiert, die gestern noch aktuell waren, heute jedoch überholt sind.

Mit Predictive Analytics wäre dieser Ablauf komplett anders: Potenzielle Verzögerungen des Zulieferers wären bereits im Voraus erkennbar gewesen.

Das APS-System hätte frühzeitig alternative Bestelloptionen identifiziert oder eine Umschichtung der Produktion empfohlen, sodass kritische Teile zuerst gefertigt werden. Der Unterschied? Die Planung wird proaktiv statt reaktiv.

Und genau das macht den entscheidenden Unterschied in der heutigen Fertigungswelt aus.

Fazit: Die Produktion von morgen ist datengetrieben

Produktionsplanung wird zunehmend komplexer, und der Druck auf Produktionsleiter wächst weiter.

Predictive Analytics in Kombination mit einem modernen APS-System bietet die Chance, Planung von einer stressigen, reaktiven Tätigkeit zu einer strategischen, proaktiven Rolle zu machen.

Die Zukunft der Fertigung liegt nicht mehr darin, auf Probleme zu reagieren, wenn sie auftreten – sie liegt darin, Probleme zu verhindern, bevor sie entstehen.

Der Schritt zur vorausschauenden Planung bedeutet mehr als nur eine Technologieentscheidung – er bedeutet eine komplette Veränderung in der Art und Weise, wie Produktionsprozesse betrachtet und gesteuert werden.

Es ist der Weg zu mehr Kontrolle, weniger Überraschungen und einer effizienteren Fertigung.

Die entscheidende Frage lautet: Ist Ihr Unternehmen bereit, die Kontrolle zu übernehmen?